Steuerungs- und Antriebstechnik für Dreiachs-CNC-System

Vollautomatische Filterfertigung

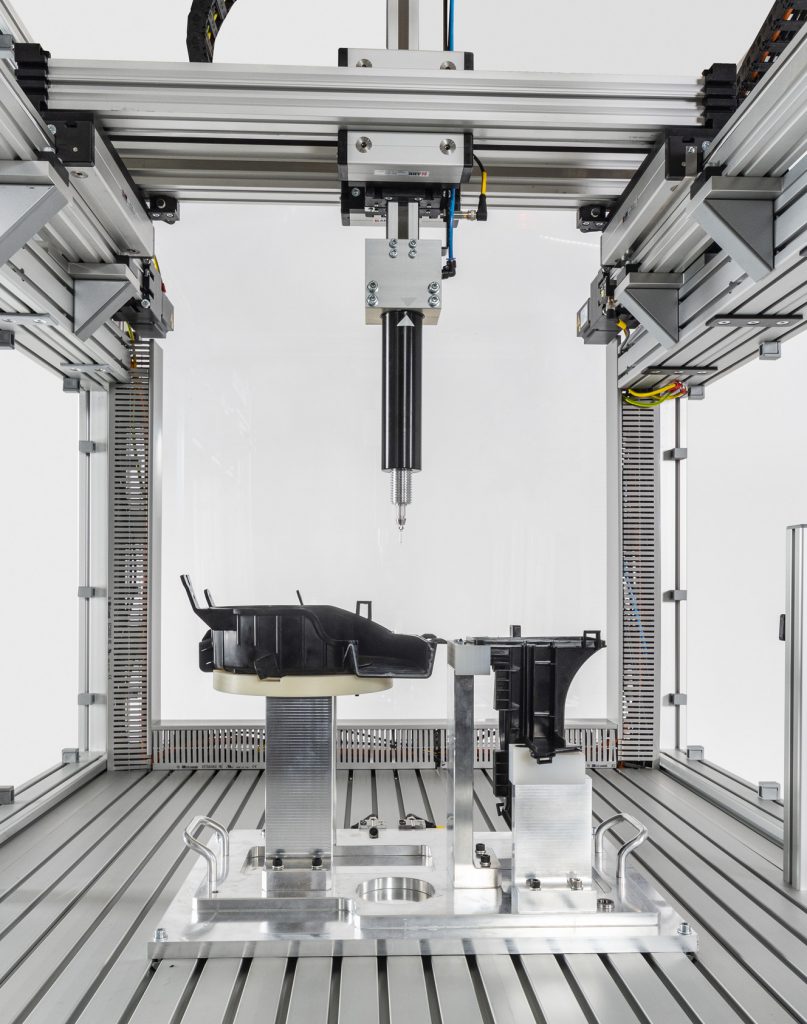

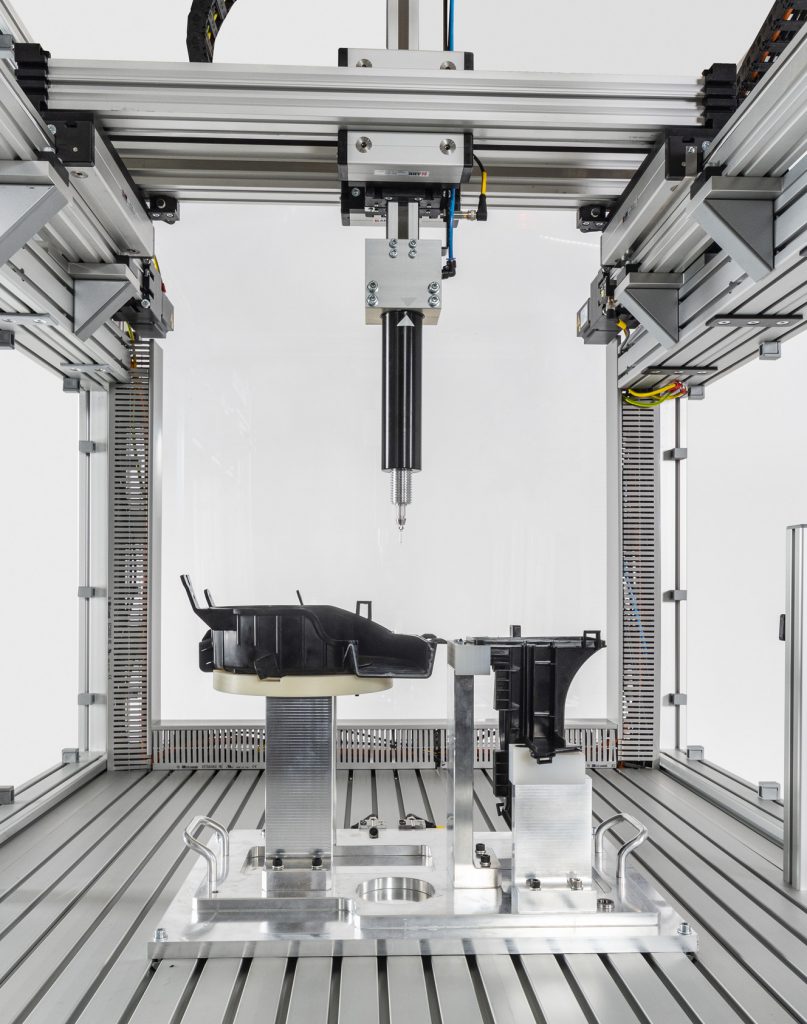

Die Firma Demero Automation Systems hat ein Dreiachssystem entwickelt, das bei der Fertigung von unterschiedlichen Klimafiltern Dichtungsmasse aufträgt. Dabei erkennt die Anlage eigenständig verschiedene Bauteilformen und reagiert flexibel auf Kurvenprofile. Für das Ergebnis von 30 Prozent mehr Fertigungsleistung, das ein Zulieferer auf diese Weise realisieren kann, sorgt unter anderem ein durchgängiges Automatisierungssystem aus Steuerung, Antriebsreglern und Servomotoren.

Bild: Stöber Antriebstechnik GmbH & Co. KG

Bild: Stöber Antriebstechnik GmbH & Co. KGKlimafilter in der Automobilindustrie befreien die von den Doppelradialgebläsen angesaugte Luft von Feststoffen wie Pollen, Sporen und Rußpartikeln. Ein Filter besteht in der Regel aus einem gefalteten Filtermedium und einem Rahmen, der den Filter im Luftkasten fixiert und abdichtet. Bild: Stöber Antriebstechnik GmbH & Co. KG

Bild: Stöber Antriebstechnik GmbH & Co. KG

Steuerung und Antriebstechnik

"Konkret muss unsere Anlage zwei unterschiedlich geformte Filterteile, die sich in einer Form befinden, eigenständig erkennen, die Dichtungsmasse dosiert auftragen und zwischen den beiden verschiedenen Kurvenprofilen automatisch umschalten können", beschreibt Darius Nosiadek, Geschäftsführer bei Demero die Anforderungen. "Mit den Komponenten von Stöber konnten wir die spezifische Lösung sicher umsetzen." Demero entwickelte ein CNC-System mit drei Achsen in Gantry-Bauweise. Der Arbeitsraum von X- und Y-Achse beträgt je 500mm, der der Z-Achse 200mm. Die Positioniergenauigkeit liegt bei ±0,01mm und die maximale lineare Geschwindigkeit bei 250mm/s. Der Kopf der Maschine lässt sich flexibel an entsprechende Kundenanforderungen anpassen - z.B. um je nach Einsatz eine Saugvorrichtung oder einen Greifer anzubringen. Viel Wert legten die Ingenieure auf die Gesamt-Performance, um Präzision und Wiederholgenauigkeit sicherzustellen. "Zudem war es wichtig, einen Partner mit durchgängigem Produktprogramm an der Seite zu wissen", betont Nosiadek. Zu den eingesetzten Stöber-Komponenten gehören Synchronservomotoren des Typs EZ, die direkt mechanisch mit der Spindel der Linearachse verbunden sind. "Die hohe Auflösung der Motor-Encoder sowie die schnelle Prozessdatenübertragung über Ethercat sorgen für die hohe Positionier- und Wiederholgenauigkeit", sagt Daniel Lohse, Director Business Development EMEA bei Stöber. Für eine einfache und schnelle Montage ist im Motor ein Hiperface-DSL-Absolutwertgeber integriert. Daraus resultiert eine Einkabellösung auf Antriebsseite, die in der Maschine mit wenig Platz absolut erforderlich ist.

Bild: Stöber Antriebstechnik GmbH & Co. KG

Bild: Stöber Antriebstechnik GmbH & Co. KGZuverlässig im Hintergrund

"Wir haben den Motor mit dem Antriebsregler aus unserer Baureihe SI6 kombiniert", fährt Lohse fort. Diese dynamische Lösung arbeitet auch bei anspruchsvollen Bewegungen unbemerkt und zuverlässig im Hintergrund. Integriert sind die Sicherheitsfunktionen STO und SS1. In der Baureihe SI6 sind diese nach EN13849-1 zertifiziert und lassen sich ohne produktionsunterbrechende Funktionstests nutzen. "Konzipiert ist der 45mm breite Antriebsregler als Anreihgerät", sagt Lohse. "Ein einzelnes Gerät kann zwei Achsen regeln. Durch eine Aneinanderreihung mehrerer Regler lässt sich die Zahl der anzusteuernden Achsen frei skalieren." Die Installation der einzelnen Komponenten erfolgt unkompliziert. Die Quick-DC-Link-Module ermöglichen das simple Einklicken von Standardkupferschienen zur Energieverteilung sowie die einfache Montage und den Anschluss der Antriebsregler. Die Steuerung übernimmt in der Anlage der Motion Controller MC6 von Stöber. Er eignet sich für die taktsynchrone Ansteuerung über Ethercat und dient zudem als Mensch/Maschine-Schnittstelle. Durch die Verwendung der Entwicklungsumgebung AutomationControlSuite AS6 sind offene Motion-Control-Konzepte nach IEC61131-3 möglich. Der Controller ist damit in der Lage, auch die Maschinensprache G-Code zu verstehen und auszuführen, in der die Bewegungsbahn gespeichert ist. Der Anwender kann die Anlage aber auch direkt nach dem Punkt-zu-Punkt-Prinzip positionieren. "Alle Berechnungen für die Bahnplanung und Interpolation der drei Achsen erfolgen zentral", erläutert Nosiadek. Mit dem Motion Controller lässt sich die Kurvenform flexibel an die Formen der Filterteile anpassen. Über das 15"-Touch-Panel kann der Anwender die Maschine direkt bedienen und die angezeigten Informationen nutzen. Eine Sprachumschaltung ist ebenso enthalten wie eine Benutzerverwaltung. Letztere sorgt dafür, dass der Mitarbeiter die Maschine mit auf ihn angepassten Einstellungen und Eingriffsmöglichkeiten handhaben kann. "Unsere Entwicklungsumgebung umfasst alle in Codesys V3 enthaltenen Funktionen für Motion Control", so Lohse. Für die Programmerstellung stehen leistungsfähige Drive&Motion-Bibliotheken zur Verfügung, über die sich eine Anwendung mit deutlich reduziertem Programmieraufwand umsetzen lässt.

Präzise im Einsatz

"Als Speicher für die Dichtungsmasse dient eine Kartusche, die für etwa 100 Filter reicht. Diese muss der Bediener von Hand tauschen", beschreibt Nosiadek. "Auf Wunsch des Kunden haben wir keine zentrale Zuführeinheit eingebaut. Die Menge des Dichtungsmaterials wird durch Druckluft geregelt." Abhängig ist diese von der Geschwindigkeit des Auftragens und dem Abstand zur auftragenden Fläche. Die Maschine erkennt die zwei unterschiedlichen Formen der Filterteile automatisch. Die Steuerung schaltet dementsprechend selbstständig hin und her. Das neue Dreiachs-System ist bei Sanden nun rund um die Uhr an sieben Tagen in der Woche im Einsatz. Auf diese Weise konnte das Werk seine Filterfertigung um bis zu 30 Prozent steigern. Weil die Automatisierung aus einer Hand geliefert wurde, lässt sich der Kreis der Ansprechpartner hinsichtlich Problemstellungen zudem klein halten.

Die Firma Demero Automation Systems hat ein Dreiachssystem entwickelt, das bei der Fertigung von unterschiedlichen Klimafiltern Dichtungsmasse aufträgt. Dabei erkennt die Anlage eigenständig verschiedene Bauteilformen und reagiert flexibel auf Kurvenprofile. Für das Ergebnis von 30 Prozent mehr Fertigungsleistung, das ein Zulieferer auf diese Weise realisieren kann, sorgt unter anderem ein durchgängiges Automatisierungssystem aus Steuerung, Antriebsreglern und Servomotoren.

Bild: Stöber Antriebstechnik GmbH & Co. KG

Bild: Stöber Antriebstechnik GmbH & Co. KGKlimafilter in der Automobilindustrie befreien die von den Doppelradialgebläsen angesaugte Luft von Feststoffen wie Pollen, Sporen und Rußpartikeln. Ein Filter besteht in der Regel aus einem gefalteten Filtermedium und einem Rahmen, der den Filter im Luftkasten fixiert und abdichtet. Bild: Stöber Antriebstechnik GmbH & Co. KG

Bild: Stöber Antriebstechnik GmbH & Co. KG

Steuerung und Antriebstechnik

"Konkret muss unsere Anlage zwei unterschiedlich geformte Filterteile, die sich in einer Form befinden, eigenständig erkennen, die Dichtungsmasse dosiert auftragen und zwischen den beiden verschiedenen Kurvenprofilen automatisch umschalten können", beschreibt Darius Nosiadek, Geschäftsführer bei Demero die Anforderungen. "Mit den Komponenten von Stöber konnten wir die spezifische Lösung sicher umsetzen." Demero entwickelte ein CNC-System mit drei Achsen in Gantry-Bauweise. Der Arbeitsraum von X- und Y-Achse beträgt je 500mm, der der Z-Achse 200mm. Die Positioniergenauigkeit liegt bei ±0,01mm und die maximale lineare Geschwindigkeit bei 250mm/s. Der Kopf der Maschine lässt sich flexibel an entsprechende Kundenanforderungen anpassen - z.B. um je nach Einsatz eine Saugvorrichtung oder einen Greifer anzubringen. Viel Wert legten die Ingenieure auf die Gesamt-Performance, um Präzision und Wiederholgenauigkeit sicherzustellen. "Zudem war es wichtig, einen Partner mit durchgängigem Produktprogramm an der Seite zu wissen", betont Nosiadek. Zu den eingesetzten Stöber-Komponenten gehören Synchronservomotoren des Typs EZ, die direkt mechanisch mit der Spindel der Linearachse verbunden sind. "Die hohe Auflösung der Motor-Encoder sowie die schnelle Prozessdatenübertragung über Ethercat sorgen für die hohe Positionier- und Wiederholgenauigkeit", sagt Daniel Lohse, Director Business Development EMEA bei Stöber. Für eine einfache und schnelle Montage ist im Motor ein Hiperface-DSL-Absolutwertgeber integriert. Daraus resultiert eine Einkabellösung auf Antriebsseite, die in der Maschine mit wenig Platz absolut erforderlich ist.

Bild: Stöber Antriebstechnik GmbH & Co. KG

Bild: Stöber Antriebstechnik GmbH & Co. KGZuverlässig im Hintergrund

"Wir haben den Motor mit dem Antriebsregler aus unserer Baureihe SI6 kombiniert", fährt Lohse fort. Diese dynamische Lösung arbeitet auch bei anspruchsvollen Bewegungen unbemerkt und zuverlässig im Hintergrund. Integriert sind die Sicherheitsfunktionen STO und SS1. In der Baureihe SI6 sind diese nach EN13849-1 zertifiziert und lassen sich ohne produktionsunterbrechende Funktionstests nutzen. "Konzipiert ist der 45mm breite Antriebsregler als Anreihgerät", sagt Lohse. "Ein einzelnes Gerät kann zwei Achsen regeln. Durch eine Aneinanderreihung mehrerer Regler lässt sich die Zahl der anzusteuernden Achsen frei skalieren." Die Installation der einzelnen Komponenten erfolgt unkompliziert. Die Quick-DC-Link-Module ermöglichen das simple Einklicken von Standardkupferschienen zur Energieverteilung sowie die einfache Montage und den Anschluss der Antriebsregler. Die Steuerung übernimmt in der Anlage der Motion Controller MC6 von Stöber. Er eignet sich für die taktsynchrone Ansteuerung über Ethercat und dient zudem als Mensch/Maschine-Schnittstelle. Durch die Verwendung der Entwicklungsumgebung AutomationControlSuite AS6 sind offene Motion-Control-Konzepte nach IEC61131-3 möglich. Der Controller ist damit in der Lage, auch die Maschinensprache G-Code zu verstehen und auszuführen, in der die Bewegungsbahn gespeichert ist. Der Anwender kann die Anlage aber auch direkt nach dem Punkt-zu-Punkt-Prinzip positionieren. "Alle Berechnungen für die Bahnplanung und Interpolation der drei Achsen erfolgen zentral", erläutert Nosiadek. Mit dem Motion Controller lässt sich die Kurvenform flexibel an die Formen der Filterteile anpassen. Über das 15"-Touch-Panel kann der Anwender die Maschine direkt bedienen und die angezeigten Informationen nutzen. Eine Sprachumschaltung ist ebenso enthalten wie eine Benutzerverwaltung. Letztere sorgt dafür, dass der Mitarbeiter die Maschine mit auf ihn angepassten Einstellungen und Eingriffsmöglichkeiten handhaben kann. "Unsere Entwicklungsumgebung umfasst alle in Codesys V3 enthaltenen Funktionen für Motion Control", so Lohse. Für die Programmerstellung stehen leistungsfähige Drive&Motion-Bibliotheken zur Verfügung, über die sich eine Anwendung mit deutlich reduziertem Programmieraufwand umsetzen lässt.

Präzise im Einsatz

"Als Speicher für die Dichtungsmasse dient eine Kartusche, die für etwa 100 Filter reicht. Diese muss der Bediener von Hand tauschen", beschreibt Nosiadek. "Auf Wunsch des Kunden haben wir keine zentrale Zuführeinheit eingebaut. Die Menge des Dichtungsmaterials wird durch Druckluft geregelt." Abhängig ist diese von der Geschwindigkeit des Auftragens und dem Abstand zur auftragenden Fläche. Die Maschine erkennt die zwei unterschiedlichen Formen der Filterteile automatisch. Die Steuerung schaltet dementsprechend selbstständig hin und her. Das neue Dreiachs-System ist bei Sanden nun rund um die Uhr an sieben Tagen in der Woche im Einsatz. Auf diese Weise konnte das Werk seine Filterfertigung um bis zu 30 Prozent steigern. Weil die Automatisierung aus einer Hand geliefert wurde, lässt sich der Kreis der Ansprechpartner hinsichtlich Problemstellungen zudem klein halten.

Stöber Antriebstechnik GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN 4 Hannover Messe 2020 - 16.04.20.Für weitere Artikel besuchen Sie www.sps-magazin.de